Depo yönetimi, malzeme ve ürünlerin güvenli bir şekilde depolanması, organize edilmesi, kontrol edilmesi ve dağıtılması ile ilgili tüm faaliyetlerin yönetimidir. Bu yönetim süreci, ürünlerin depo içine girişinden itibaren başlayan kabul ve yerleştirme işlemlerinden, depo içi hareketlerin izlenmesine ve envanter kontrollerine kadar uzanan geniş bir yelpazeyi kapsar. Depo yönetimi, her bir ürünün nerede bulunduğunu, ne kadar stokta olduğunu, ne zaman yeniden sipariş verilmesi gerektiğini ve sevkiyata hazır olup olmadığını bilme yeteneği sağlar. Depo yönetimi, işletmelerin mallarını verimli bir şekilde depolamak, takip etmek, düzenlemek ve envanterlerini yönetmek için kullanılan sistematik bir süreçtir. İyi bir depo yönetimi, bir işletmenin operasyonel verimliliğini artırmak, maliyetleri düşürmek ve müşteri memnuniyetini en üst seviyede tutmak için hayati önem taşır. Depo yönetimi süreci; stok takibi, sipariş hazırlama, envanter optimizasyonu, mal kabulü ve ürün çıkışı gibi çok çeşitli operasyonları kapsar. Teknoloji, özellikle depo yönetim sistemleri (WMS), bu süreçleri daha hassas ve organize bir şekilde yürütmeye olanak tanır.

Depo Yönetiminin Amacı

Depo yönetiminin temel amacı, malların mümkün olan en kısa sürede ve en düşük maliyetle doğru noktalara ulaşmasını sağlamaktır. Bu hedefe ulaşmak için, deponun düzenlenmesi, stokların kontrol edilmesi ve iş süreçlerinin planlanması gereklidir. Aynı zamanda, depo yönetimi, fazla stokları azaltmak ve stok devir hızını artırmak gibi finansal performansı doğrudan etkileyen faktörleri de dikkate alır.

Depo Yönetimi ve Tedarik Zincirindeki Önemi

Depo Yönetiminin Tedarik Zincirindeki Rolü

Depo yönetimi, tedarik zincirinin kritik bir parçasıdır ve işletmelerin genel performansını doğrudan etkiler. Tedarik zinciri, hammaddelerin temin edilmesinden başlayarak, bu malların işlenmesi, depolanması, dağıtımı ve nihai müşteriye ulaşmasına kadar uzanan bir süreçtir. Depolar, bu süreçte malzeme akışını düzenleyen ve envanter yönetimini kolaylaştıran merkezlerdir. Doğru bir depo yönetimi, aşağıdaki nedenlerden dolayı tedarik zincirinin etkinliğini artırır:

İyi yönetilen bir depo, siparişlerin hızlı bir şekilde işlenmesine olanak tanır. Müşteri taleplerine hızlı yanıt verebilmek, müşteri memnuniyetini artırır ve rekabet avantajı sağlar. Depo yönetimi, stok seviyelerini etkili bir şekilde takip ederek fazla stok ve envanter eksikliklerini önler. Bu, maliyetleri azaltır ve işletmenin likiditesini artırır. Depo, tedarik zincirinin bir parçası olarak, malzemelerin doğru bir şekilde akışını sağlar. Bu, üretim süreçlerinin kesintisiz bir şekilde devam etmesine yardımcı olur. Etkili depo yönetimi, ürünlerin envanterde ne kadar süre kaldığını analiz ederek, stok devir hızını artırır ve malzeme israfını azaltır.

Depo Yönetiminin Tedarik Zinciri Performansına Etkisi

Depo yönetimi, tedarik zincirinin genel performansını etkileyen çeşitli göstergelerle ölçülür. Bunlar arasında sipariş tamamlama oranı, stok devir hızı, envanter maliyetleri ve teslimat süreleri yer alır. Tedarik zinciri performansını artırmak için depo yönetimi süreçlerinin sürekli olarak gözden geçirilmesi, iyileştirilmesi ve güncellenmesi gerekmektedir. Ayrıca, teknoloji kullanımıyla depo yönetim süreçleri otomatikleştirildiğinde, insan hatası oranı azalır ve iş süreçleri daha verimli hale gelir.

Depo Yönetiminin Amaçları ve Hedefleri

Depo Yönetiminin Amaçları

Depo yönetimi, işletmelerin hedeflerine ulaşabilmesi için çeşitli amaçlar taşır. Bu amaçlar şunlardır:

Depo süreçlerini optimize ederek, iş gücünden ve kaynaklardan en iyi şekilde yararlanmak. Bu, işlemlerin hızlandırılması ve maliyetlerin düşürülmesi anlamına gelir. Stok maliyetlerini, taşıma maliyetlerini ve işletme giderlerini minimize etmek. Etkili bir depo yönetimi, toplam maliyetleri düşürerek kar marjını artırır. Müşterilere doğru ürünleri, doğru zamanda ve uygun fiyatla ulaştırmak. Müşteri beklentilerini karşılamak, tekrar eden iş ve müşteri sadakati sağlar. Stok fazlası, kayıplar ve tedarik zinciri kesintileri gibi riskleri azaltmak. İyi bir depo yönetimi, potansiyel sorunları önceden tespit edip çözüm geliştirme yeteneği sağlar.

Depo Yönetiminin Hedefleri

Depo yönetiminin hedefleri, işletmenin stratejik planlarıyla uyumlu olmalıdır. Bu hedefler arasında:

Stokların ne kadar hızlı döndüğünü ölçmek. Yüksek bir stok dönüş hızı, depo yönetiminin etkinliğini gösterir. Müşteri siparişlerinin ne kadarının eksiksiz ve zamanında teslim edildiğini belirlemek. Yüksek bir oran, müşteri memnuniyetinin göstergesidir. Depo alanının en verimli şekilde kullanılması. Alanın etkin kullanımı, maliyetleri düşürmek ve operasyonel verimliliği artırmak için önemlidir. Depo çalışanlarının performansını ölçmek ve artırmak. Çalışan verimliliği, depo yönetiminin başarısında önemli bir faktördür.

Depo Türleri ve Depo Yönetimi İhtiyaçları

Depolar, işletmelerin ihtiyaçlarına göre farklı türlerde yapılandırılır. Her depo türü, kendine özgü yönetim ihtiyaçlarına ve operasyonel gereksinimlere sahiptir. İşte en yaygın depo türleri ve bu türlerin depo yönetimi ihtiyaçları:

Merkezi Depolar

Merkezi depolar, tedarik zincirinin kalbini oluşturur ve ürünlerin büyük miktarlarda saklandığı yerlerdir. Bu depolar genellikle, dağıtım merkezlerine veya perakendecilere ürün göndermek için kullanılır.

Yönetim İhtiyaçları:

- Stok Yönetimi: Stok seviyelerinin sürekli izlenmesi ve optimize edilmesi gereklidir. Bu, talep tahminleri ile uyumlu olmalıdır.

- Etkili Sipariş İşleme: Gelen siparişlerin hızlı ve doğru bir şekilde işlenmesi, müşteri memnuniyetini artırır.

- Maliyet Kontrolü: Depo işletme maliyetlerini minimize etmek için etkili bir maliyet yönetimi uygulaması gereklidir.

Dağıtım Merkezleri

Dağıtım merkezleri, ürünlerin depolandığı ve hızlı bir şekilde müşterilere veya perakendecilere dağıtıldığı yerlerdir. Bu tür depolar, ürünlerin son kullanıcıya ulaşmasında kritik bir rol oynar.

Yönetim İhtiyaçları:

- Hızlı İşlem Süreleri: Siparişlerin hızlı bir şekilde hazırlanması ve gönderilmesi, müşteri memnuniyetini artırır.

- Envanter İzleme: Envanterin doğru bir şekilde izlenmesi ve yönetilmesi, stokların güncel kalmasını sağlar.

- Esneklik: Talep değişikliklerine hızlı yanıt verebilmek için esnek depo yönetim sistemleri gereklidir.

Soğuk Depolar

Soğuk depolar, gıda ürünleri, ilaçlar ve diğer sıcaklık hassas ürünlerin depolandığı yerlerdir. Bu depolar, ürünlerin uygun sıcaklık koşullarında saklanmasını sağlamak için özel ekipmanlarla donatılmıştır.

Yönetim İhtiyaçları:

- Sıcaklık Kontrolü: Depo içinde sıcaklıkların sürekli olarak izlenmesi ve kontrol edilmesi gereklidir.

- Hijyen Standartları: Gıda güvenliği ve hijyen standartlarına uyulması zorunludur.

- Stok Dönüş Hızı: Soğuk depolarda ürünlerin hızlı bir şekilde tüketilmesi gerektiğinden, stok dönüş hızının yüksek olması önemlidir.

E-Ticaret ve Hızlı Dağıtım Depoları

E-ticaret ve hızlı dağıtım depoları, online satış yapan işletmelerin ihtiyaçlarını karşılamak için tasarlanmıştır. Bu depolar, siparişlerin hızlı bir şekilde hazırlanıp müşterilere ulaştırılmasını hedefler.

Yönetim İhtiyaçları:

- Otomatik Sipariş İşleme: Siparişlerin hızlı ve otomatik bir şekilde işlenmesi için gelişmiş yazılımlar gereklidir.

- Esnek Envanter Yönetimi: E-ticaret platformlarının değişen taleplerine hızlı bir şekilde uyum sağlamak için esnek envanter yönetimi sistemleri kullanılmalıdır.

- Müşteri Takibi: Müşteri siparişlerinin durumu hakkında sürekli bilgi sağlamak, müşteri memnuniyetini artırır.

Depo Yönetim Süreçleri

Depo yönetimi, malzeme akışını ve stok kontrolünü optimize etmek için bir dizi süreç içerir. Bu süreçler, verimliliği artırmak, maliyetleri düşürmek ve müşteri memnuniyetini sağlamak amacıyla düzenlenir. Aşağıda, depo yönetim süreçlerinin ana bileşenleri detaylı bir şekilde ele alınacaktır.

Gelen Malzeme Yönetimi

Gelen malzeme yönetimi, tedarikçilerden gelen ürünlerin depoya kabul edilmesi, kontrol edilmesi ve yerleştirilmesi süreçlerini kapsar. Bu aşama, malzeme akışının ilk adımını oluşturur ve kritik öneme sahiptir.

- Kabul: Malzemelerin kabul alanında karşılanması, belgelerin ve siparişlerin kontrol edilmesi ile başlar. Burada, tedarik edilen ürünlerin teslimat notları ve faturaları doğrulanır. Siparişin doğru olup olmadığı, teslim edilen miktar ve ürünlerin türü kontrol edilerek kaydedilir.

- İnspeksiyon: Malzemelerin fiziksel durumları gözden geçirilir. Herhangi bir hasar veya eksiklik tespit edilirse, bu durum derhal kaydedilir ve tedarikçi ile iletişime geçilir. Bu aşamada kalite kontrol standartlarına uygunluk da gözden geçirilir.

- Raflara Yerleştirme: Kabul ve inspektion sürecinden geçen malzemeler, uygun raflara yerleştirilir. Ürünlerin yerleşimi, hem erişilebilirlik hem de depodaki alanın verimli kullanımı açısından önemlidir. Genellikle, en çok talep gören ürünler kolay erişilebilir alanlarda yer alırken, daha az talep görenler daha arka planda tutulur.

Stok Yönetimi ve Takip

Stok yönetimi, depodaki malzemelerin etkin bir şekilde izlenmesi ve kontrol edilmesi anlamına gelir. İyi bir stok yönetimi, gereksiz maliyetleri azaltırken, müşteri taleplerinin karşılanmasını sağlar.

- Stok Takibi: Depodaki malzeme seviyeleri sürekli olarak izlenir. Bu, ihtiyaç duyulan malzemelerin zamanında temin edilmesini sağlar. Stok seviyeleri, belirlenen minimum ve maksimum limitlere göre yönetilir.

- Stok Yönetim Sistemleri: Günümüzde, stok yönetimi için çeşitli yazılımlar kullanılmaktadır. Bu sistemler, ürünlerin envanter durumunu izlemek, analiz etmek ve raporlamak için otomasyon sağlar. Böylece, insan hatalarının önüne geçilir ve stok kontrol süreçleri hızlandırılır.

Stok Sayımı, Envanter Optimizasyonu ve İzlenebilirlik

Stok sayımı, envanterin doğruluğunu sağlamak ve envanter optimizasyonu için gereklidir. Ürünlerin izlenebilirliği, geri çağırma durumlarında hayati bir rol oynar.

- Stok Sayımı: Periyodik olarak yapılan sayımlar, envanterin doğruluğunu kontrol eder. Bu, manuel veya otomatik sistemlerle yapılabilir. Stok sayımları, genellikle yıl sonunda veya belirli dönemlerde gerçekleştirilir. Ayrıca, anlık sayımlar da yapılabilir.

- Envanter Optimizasyonu: Stok seviyelerinin doğru ayarlanması, işletmenin nakit akışını iyileştirir. Aşırı stoklama veya yetersiz stok, mali kayıplara neden olabilir. Envanter optimizasyonu, stok dönüş hızını artırarak daha etkili bir maliyet yönetimi sağlar.

- İzlenebilirlik: Ürünlerin kaynağından son kullanıcıya kadar izlenebilmesi, kalite kontrol ve güvenlik açısından önemlidir. Geri çağırma durumlarında, izlenebilirlik, potansiyel sorunların hızla çözülmesine yardımcı olur. Ayrıca, yasal düzenlemelere uyum sağlamak için de gereklidir.

Depo İçi Hareket ve Depo Düzeni

Depo içi hareket ve depo düzeni, malzeme akışının etkin bir şekilde sağlanmasında kritik rol oynar. Bu süreçler, depo içinde iş akışını optimize etmek, verimliliği artırmak ve maliyetleri düşürmek için tasarlanır.

Rota Planlama, Raf Düzenleme ve Yerleşim Planı

Depo içindeki malzemelerin düzenli bir şekilde yerleştirilmesi, hızlı erişim ve verimli iş akışını sağlar.

- Rota Planlama: Depo içinde malzemelerin yerleştirilmesi ve alınması sırasında izlenecek yolların belirlenmesi, zaman ve enerji tasarrufu sağlar. Rota planlaması, toplama süreçlerinde kullanılan araçların (forklift, el arabası vb.) en kısa ve en verimli rotayı takip etmesini sağlar.

- Raf Düzenleme: Malzemelerin raflarda nasıl yerleştirileceği, erişim kolaylığı ve alanın verimli kullanımı açısından önemlidir. Genellikle, sık kullanılan ürünler depo girişine yakın yerlere yerleştirilirken, nadir kullanılan ürünler daha arka planda tutulur. Ayrıca, ürünlerin boyutları ve ağırlıkları da raf düzenlemesini etkileyebilir.

- Yerleşim Planı: Depo yerleşim planı, tüm depo alanının en iyi şekilde kullanılmasını sağlar. Bu plan, depoda bulunan tüm alanların (giriş, çıkış, kabul, depolama alanları) nasıl organize edileceğini belirler. İyi bir yerleşim planı, malzeme akışını hızlandırırken, depo içindeki kaosu da azaltır.

Sipariş Toplama ve Hazırlık

Sipariş toplama süreci, müşteri taleplerinin karşılanmasında önemli bir adımdır. Bu aşama, ürünlerin depodan alınarak sevkiyat için hazırlanmasını içerir.

- Toplama Yöntemleri: Sipariş toplama, farklı yöntemlerle gerçekleştirilebilir.

- Tek Tek Toplama: Bu yöntemde, her bir sipariş ayrı ayrı toplanır. Genellikle daha düşük hacimli siparişlerde tercih edilir, ancak zaman alıcı olabilir.

- Gruplu Toplama: Bu yöntemde, birden fazla sipariş için ürünler aynı anda toplanır. Bu, zaman tasarrufu sağlar ve depo içindeki hareketliliği artırır. Gruplu toplama genellikle daha büyük hacimli siparişler için kullanılır.

Sevkiyat ve dağıtım, depodan çıkan ürünlerin müşterilere ulaştırılmasını sağlar. Bu süreç, siparişlerin doğru bir şekilde hazırlanması ve zamanında teslim edilmesi açısından kritik öneme sahiptir.

- Sipariş Hazırlama: Sipariş hazırlama aşaması, toplama ve paketleme süreçlerini içerir. Toplanan ürünlerin doğru bir şekilde kontrol edilmesi ve ambalajlanması, müşteri memnuniyetini artırır. Bu aşamada, her ürünün doğru miktarda olduğundan emin olunmalıdır.

- Paketleme: Paketleme, ürünlerin taşınabilirliğini ve güvenliğini sağlamak için önemlidir. Ürünlerin zarar görmemesi için uygun ambalaj malzemeleri kullanılır. Ayrıca, paketleme işlemi sırasında etiketleme yapılır, böylece ürünlerin doğru bir şekilde izlenmesi sağlanır.

- Dağıtım Süreçleri: Dağıtım, ürünlerin müşterilere ulaşmasını sağlayan son adımdır. Dağıtım sürecinin etkin bir şekilde yönetilmesi, maliyetlerin düşürülmesi ve müşteri memnuniyetinin artırılması açısından önemlidir. Dağıtım stratejileri, ürünlerin hızlı ve güvenli bir şekilde teslim edilmesini sağlamalıdır.

Sipariş hazırlama, paketleme ve dağıtım süreçleri, bir ürünün depo içerisinden müşteriye ulaşma yolculuğundaki kritik adımlardır. Bu süreçlerin her biri, müşteri memnuniyetini artırma ve işletmenin genel verimliliğini sağlama açısından önemli bir rol oynar.

Sipariş Hazırlama Süreci

Sipariş hazırlama, müşterilerin taleplerinin karşılanması için yapılan ilk adımdır. Bu süreç, siparişlerin toplanmasını ve kontrol edilmesini içerir.

- Siparişin Alınması: Sipariş hazırlama süreci, müşterinin siparişinin alınmasıyla başlar. Bu aşamada, siparişlerin doğru ve eksiksiz bir şekilde alınması çok önemlidir. Modern depolama sistemlerinde bu süreç, genellikle otomatik sipariş yönetim sistemleri aracılığıyla gerçekleştirilir.

- Ürün Toplama: Sipariş alındıktan sonra, ilgili ürünlerin depodan toplanması gerekir. Bu aşamada, ürünlerin yerlerini bilmek ve en verimli toplama yöntemini kullanmak önemlidir. Tek tek veya gruplu toplama yöntemleri, siparişin büyüklüğüne ve doğasına göre seçilir.

- Kontrol ve Doğrulama: Toplama işlemi tamamlandığında, her ürünün siparişle uyumlu olup olmadığını kontrol etmek gerekir. Bu, yanlış ürünlerin gönderilmesini önler ve müşteri memnuniyetini artırır. Kontrol işlemleri, manuel veya otomatik sistemler kullanılarak yapılabilir.

Paketleme Süreci

Paketleme, sipariş edilen ürünlerin güvenli bir şekilde taşınabilmesi için yapılan işlemlerdir. İyi bir paketleme süreci, hem ürünlerin korunmasını sağlar hem de estetik bir görünüm sunar.

- Ambalaj Malzemeleri Seçimi: Ürünlerin özelliklerine göre uygun ambalaj malzemeleri seçilmelidir. Kırılabilir ürünler için sağlam kutular, gıda ürünleri için özel ambalajlar kullanılır. Ayrıca, çevre dostu ambalaj seçenekleri de tercih edilmektedir.

- Paketleme İşlemi: Ürünler uygun ambalaj malzemeleri ile paketlenir. Bu aşamada, ürünlerin zarar görmemesi için yeterli koruma sağlanmalıdır. Paketleme işlemi sırasında, ürünlerin etiketlenmesi de önemlidir. Etiketler, ürün bilgilerini ve teslimat adresini içerir.

- Paketleme Kontrolü: Paketleme işlemi tamamlandıktan sonra, paketlerin doğru bir şekilde hazırlandığını kontrol etmek gerekir. Her paketin içeriği ve dış etiketinin doğruluğu, hata payını azaltır.

Dağıtım Süreçleri

Dağıtım, ürünlerin müşterilere ulaştırılması sürecidir ve bu aşama müşteri memnuniyeti açısından kritik öneme sahiptir.

- Sevkiyat Planlama: Dağıtım süreci, ürünlerin hangi araçlarla ve hangi güzergahlarla sevk edileceğinin planlanması ile başlar. Sevkiyat planlaması, zaman, maliyet ve taşıma kapasitesi gibi faktörler göz önünde bulundurularak yapılır.

- Dağıtım Araçlarının Seçimi: Dağıtım için uygun araçların seçilmesi, ürünlerin güvenli bir şekilde teslim edilmesi açısından önemlidir. Kırılabilir veya soğuk zincir gerektiren ürünler için özel taşıma araçları kullanılmalıdır.

- Ürünlerin Dağıtımı: Ürünler, belirlenen güzergahlara göre dağıtım araçlarına yüklenir ve sevkiyat süreci başlatılır. Dağıtım aşamasında, siparişlerin zamanında ve eksiksiz bir şekilde ulaştırılması hedeflenir. Gelişmiş dağıtım sistemleri, takip sistemleri ile desteklenerek ürünlerin nerede olduğunu izleme imkanı sunar.

- Teslimat ve Müşteri Geri Bildirimi: Ürünlerin müşteriye teslim edilmesi, sipariş sürecinin son adımıdır. Teslimat sırasında, müşteri memnuniyetinin sağlanması için dikkatli olunmalıdır. Müşteriden alınan geri bildirimler, süreçlerin iyileştirilmesi için değerlendirilebilir.

Sipariş Toplama ve Hazırlık

Sipariş toplama ve hazırlık süreci, depo yönetiminin en kritik aşamalarından biridir. Müşterilerin taleplerini doğru ve zamanında karşılamak, işletmenin başarısı için büyük önem taşır. Bu süreç, siparişin alınmasından ürünlerin hazırlanmasına kadar olan adımları içerir.

Sipariş Toplama Süreci

Sipariş toplama, müşterinin talep ettiği ürünlerin depodan alınmasını kapsar. Bu süreç, aşağıdaki adımları içerir:

- Siparişin Girişi: Müşteri siparişi, genellikle bir yazılım sistemi aracılığıyla alınır. Sipariş bilgileri, ürün kodları, miktarlar ve teslimat adresi gibi verileri içerir.

- Toplama Emrinin Oluşturulması: Sipariş alındıktan sonra, bir toplama emri oluşturulur. Bu emir, depodaki çalışanlara hangi ürünlerin nereden alınacağını gösterir. Otomatik sistemler, bu işlemi hızlı ve verimli bir şekilde gerçekleştirir.

- Toplama: Ürünler, toplama emrinde belirtilen yerlerden alınarak hazırlanır. Bu aşama, depo çalışanlarının fiziksel olarak ürünleri bulup toplaması anlamına gelir.

Toplama Yöntemleri

Sipariş toplama sürecinde kullanılan çeşitli yöntemler vardır. Bu yöntemler, siparişlerin türüne, boyutuna ve depo yapısına bağlı olarak değişir.

- Tek Tek Toplama: Bu yöntem, her bir sipariş için ürünlerin tek tek toplanmasını içerir. Genellikle küçük siparişler için kullanılır ve yüksek doğruluk sağlar. Ancak, zaman alıcı olabilir ve verimlilik açısından daha düşük performans gösterir.

- Gruplu Toplama: Bu yöntemde, birden fazla sipariş için aynı anda ürünler toplanır. Çalışanlar, belirli bir süre içinde belirlenen tüm siparişlerdeki ürünleri toplar. Bu yöntem, özellikle büyük siparişler veya yüksek hacimli satışlar için daha verimlidir.

- Bölümlü Toplama: Bu yöntemde, depo alanı belirli bölümlere ayrılır ve her bölüm belirli bir ürün grubunu içerir. Çalışanlar, bir bölgedeki ürünleri topladıktan sonra başka bir bölgeye geçer. Bu yöntem, büyük ve karmaşık depolarda etkilidir.

Sevkiyat ve Dağıtım Yönetimi

Sevkiyat ve dağıtım yönetimi, ürünlerin depodan müşterilere ulaştırılma sürecini kapsar. Bu aşama, siparişlerin doğru bir şekilde hazırlanması, paketlenmesi ve zamanında teslim edilmesini sağlar.

Sevkiyat Planlama

Sevkiyat planlama, ürünlerin hangi yollarla ve araçlarla dağıtılacağını belirler. Etkili bir sevkiyat planı, maliyetleri düşürmek ve müşteri memnuniyetini artırmak için kritik öneme sahiptir. Bu aşamada dikkate alınması gereken faktörler şunlardır:

- Taşıma Araçları: Ürünlerin taşınmasında kullanılacak araçların seçimi, ürünlerin türüne ve miktarına göre yapılır. Kırılabilir ürünler için özel taşıma araçları gerekebilir.

- Rota Planlama: Ürünlerin en kısa ve en etkili rotalarla teslim edilmesi sağlanır. Bu, zaman tasarrufu sağlarken, maliyetleri de düşürür. Rota planlama yazılımları, bu süreçte büyük kolaylık sağlar.

Dağıtım Süreçleri

Dağıtım, ürünlerin belirlenen güzergahlara göre müşterilere ulaştırılması anlamına gelir. Bu süreç, aşağıdaki adımları içerir:

- Yükleme: Ürünler, sevkiyat araçlarına yüklenirken dikkatli olunmalıdır. Ürünlerin güvenli bir şekilde taşınabilmesi için uygun şekilde yerleştirilmesi gerekir.

- Dağıtım: Ürünlerin araçlarla sevkiyat noktalarına ulaştırılması. Dağıtım sırasında, ürünlerin teslimat sürelerine dikkat edilmelidir. Teslimat sürecinde müşteri memnuniyetini sağlamak amacıyla iletişim kurulması önemlidir.

- Teslimat Takibi: Dağıtım süreci tamamlandıktan sonra, teslimatların takibi yapılır. Müşteri geri bildirimleri, sürecin iyileştirilmesi için değerlendirilebilir.

Sipariş Hazırlama, Paketleme ve Dağıtım Süreçleri

Sipariş hazırlama, paketleme ve dağıtım süreçleri, ürünlerin depo içerisinden müşterilere ulaşma yolculuğundaki kritik adımlardır. Bu süreçlerin her biri, müşteri memnuniyetini artırma ve işletmenin genel verimliliğini sağlama açısından önemli bir rol oynar.

Sipariş Hazırlama Süreci

Sipariş hazırlama, müşterilerin taleplerinin karşılanması için yapılan ilk adımdır. Bu süreç, siparişlerin toplanmasını ve kontrol edilmesini içerir.

- Siparişin Alınması: Sipariş hazırlama süreci, müşterinin siparişinin alınmasıyla başlar. Bu aşamada, siparişlerin doğru ve eksiksiz bir şekilde alınması çok önemlidir. Modern depolama sistemlerinde bu süreç, genellikle otomatik sipariş yönetim sistemleri aracılığıyla gerçekleştirilir.

- Ürün Toplama: Sipariş alındıktan sonra, ilgili ürünlerin depodan toplanması gerekir. Bu aşamada, ürünlerin yerlerini bilmek ve en verimli toplama yöntemini kullanmak önemlidir. Tek tek veya gruplu toplama yöntemleri, siparişin büyüklüğüne ve doğasına göre seçilir.

- Kontrol ve Doğrulama: Toplama işlemi tamamlandığında, her ürünün siparişle uyumlu olup olmadığını kontrol etmek gerekir. Bu, yanlış ürünlerin gönderilmesini önler ve müşteri memnuniyetini artırır. Kontrol işlemleri, manuel veya otomatik sistemler kullanılarak yapılabilir.

Paketleme Süreci

Paketleme, sipariş edilen ürünlerin güvenli bir şekilde taşınabilmesi için yapılan işlemlerdir. İyi bir paketleme süreci, hem ürünlerin korunmasını sağlar hem de estetik bir görünüm sunar.

- Ambalaj Malzemeleri Seçimi: Ürünlerin özelliklerine göre uygun ambalaj malzemeleri seçilmelidir. Kırılabilir ürünler için sağlam kutular, gıda ürünleri için özel ambalajlar kullanılır. Ayrıca, çevre dostu ambalaj seçenekleri de tercih edilmektedir.

- Paketleme İşlemi: Ürünler uygun ambalaj malzemeleri ile paketlenir. Bu aşamada, ürünlerin zarar görmemesi için yeterli koruma sağlanmalıdır. Paketleme işlemi sırasında, ürünlerin etiketlenmesi de önemlidir. Etiketler, ürün bilgilerini ve teslimat adresini içerir.

- Paketleme Kontrolü: Paketleme işlemi tamamlandıktan sonra, paketlerin doğru bir şekilde hazırlandığını kontrol etmek gerekir. Her paketin içeriği ve dış etiketinin doğruluğu, hata payını azaltır.

Dağıtım Süreçleri

Dağıtım, ürünlerin müşterilere ulaştırılması sürecidir ve bu aşama müşteri memnuniyeti açısından kritik öneme sahiptir.

- Sevkiyat Planlama: Dağıtım süreci, ürünlerin hangi araçlarla ve hangi güzergahlarla sevk edileceğinin planlanması ile başlar. Sevkiyat planlaması, zaman, maliyet ve taşıma kapasitesi gibi faktörler göz önünde bulundurularak yapılır.

- Dağıtım Araçlarının Seçimi: Dağıtım için uygun araçların seçilmesi, ürünlerin güvenli bir şekilde teslim edilmesi açısından önemlidir. Kırılabilir veya soğuk zincir gerektiren ürünler için özel taşıma araçları kullanılmalıdır.

- Ürünlerin Dağıtımı: Ürünler, belirlenen güzergahlara göre dağıtım araçlarına yüklenir ve sevkiyat süreci başlatılır. Dağıtım aşamasında, siparişlerin zamanında ve eksiksiz bir şekilde ulaştırılması hedeflenir. Gelişmiş dağıtım sistemleri, takip sistemleri ile desteklenerek ürünlerin nerede olduğunu izleme imkanı sunar.

- Teslimat ve Müşteri Geri Bildirimi: Ürünlerin müşteriye teslim edilmesi, sipariş sürecinin son adımıdır. Teslimat sırasında, müşteri memnuniyetinin sağlanması için dikkatli olunmalıdır. Müşteriden alınan geri bildirimler, süreçlerin iyileştirilmesi için değerlendirilebilir.

Depo Yönetim Sistemleri (WMS)

Depo Yönetim Sistemleri (WMS), depo işlemlerini otomatikleştirmek ve optimize etmek amacıyla tasarlanmış yazılımlardır. Bu sistemler, malzeme akışını, envanter kontrolünü ve sipariş yönetimini iyileştirmek için kullanılır. Modern WMS’ler, işletmelere daha fazla verimlilik, daha iyi izlenebilirlik ve artırılmış müşteri memnuniyeti sağlar.

WMS’in İşlevleri ve Faydaları

WMS’lerin temel işlevleri ve sağladığı faydalar aşağıdaki gibidir:

- Envanter Yönetimi: WMS, depo içindeki ürünlerin stok seviyelerini izler ve yönetir. Bu sayede stokların güncel durumu her zaman gözlemlenebilir. Otomatik güncellemeler, stok fazlası veya eksikliği gibi sorunları önler.

- Sipariş Yönetimi: WMS, siparişlerin alınması, hazırlanması ve sevkiyatına kadar olan süreçleri otomatikleştirir. Bu süreç, hata oranını azaltır ve siparişlerin zamanında teslim edilmesini sağlar.

- Depo Düzeni ve Yerleşimi: WMS, ürünlerin depo içinde en verimli şekilde yerleştirilmesine yardımcı olur. Bu, depolama alanının daha etkin kullanılmasını ve malzeme akışının optimize edilmesini sağlar.

- Veri Analitiği: WMS, depo performansına dair verileri toplar ve analiz eder. Bu veriler, işletmelere stratejik kararlar almak için gerekli içgörüleri sunar. Örneğin, hangi ürünlerin daha hızlı hareket ettiği veya hangi zaman dilimlerinde yoğunluk yaşandığı gibi bilgiler elde edilebilir.

- Gerçek Zamanlı İzleme: WMS, depo içindeki tüm işlemleri gerçek zamanlı olarak izler. Bu, işletmelerin anlık durumu görmesine ve hızlı müdahalelerde bulunmasına olanak tanır.

WMS Seçimi ve Uygulama Süreci

WMS seçimi ve uygulama süreci, işletmenin ihtiyaçlarına ve hedeflerine bağlı olarak şekillenir. Bu süreç genellikle aşağıdaki aşamaları içerir:

- İhtiyaç Analizi: WMS seçimi sürecinin ilk adımı, işletmenin depo yönetimi ihtiyaçlarının belirlenmesidir. Hangi işlevlerin gerekli olduğunu anlamak, doğru sistemin seçilmesi için kritik öneme sahiptir.

- Pazar Araştırması: Farklı WMS çözümlerinin araştırılması, işletmenin ihtiyaçlarına en uygun olanı belirlemesine yardımcı olur. Yazılım sağlayıcılarının referansları, özellikleri ve fiyatları incelenir.

- Demonstrasyon ve Değerlendirme: Seçilen WMS sağlayıcıları ile yapılan gösterimler, sistemin işleyişi hakkında bilgi verir. Kullanıcı deneyimi, sistemin kolaylığı ve destek hizmetleri gibi unsurlar da değerlendirilir.

- Uygulama ve Entegrasyon: WMS seçildikten sonra, sistemin uygulaması başlar. Bu aşama, mevcut sistemlerle entegrasyonu ve kullanıcı eğitimlerini içerir. Eğitim, çalışanların sistemi etkin bir şekilde kullanabilmesi için önemlidir.

- Test ve İzleme: Uygulama süreci tamamlandıktan sonra, sistemin performansı izlenir ve gerektiğinde düzeltmeler yapılır. Geri bildirimler, sistemin daha verimli hale getirilmesi için kullanılır.

WMS ve ERP Entegrasyonu

WMS ve ERP (Kurumsal Kaynak Planlama) sistemleri, birlikte çalışarak depo ve genel iş süreçlerini optimize eder. Bu entegrasyonun sağladığı faydalar şunlardır:

- Veri Tutarlılığı: WMS ve ERP sistemleri arasında veri paylaşımı, bilgi tutarlılığını artırır. Bu, yanlış envanter bilgileri ve hata oranlarını azaltır.

- Otomasyon: Depo otomasyonu, hem WMS hem de ERP sistemlerinin entegrasyonu sayesinde daha etkili hale gelir. Siparişlerden envanter yönetimine kadar birçok işlem otomatikleşir.

- İyileştirilmiş Karar Verme: Entegre sistemler, yöneticilere daha kapsamlı ve güncel bilgiler sunarak stratejik kararlar almayı kolaylaştırır.

- Maliyet Tasarrufu: WMS ve ERP entegrasyonu, süreçlerin daha verimli hale gelmesiyle maliyetleri düşürür. Özellikle envanter maliyetleri üzerinde olumlu etkiler yaratır.

Gerçek Zamanlı İzleme, Raporlama ve Veri Analitiği

Gerçek zamanlı izleme, WMS’nin sunduğu en önemli özelliklerden biridir. Bu özellik, işletmelere depo içindeki tüm işlemleri anlık olarak takip etme imkanı tanır. Bu sayede, herhangi bir sorun anında tespit edilip çözüme kavuşturulabilir.

- Raporlama: WMS, depo performansını izlemek ve analiz etmek için çeşitli raporlama araçları sunar. Bu raporlar, envanter durumu, sipariş tamamlanma oranları, iş gücü verimliliği gibi önemli metrikleri içerir.

- Veri Analitiği: Toplanan veriler, geçmiş performans analizleri ve tahminler için kullanılır. Bu, işletmelere daha iyi stratejiler geliştirme ve gelecekteki talep değişikliklerine hazırlıklı olma fırsatı verir.

- İyileştirme Fırsatları: Gerçek zamanlı veri analitiği, depo süreçlerinin sürekli olarak gözden geçirilmesine olanak tanır. Bu, işletmelerin operasyonlarını sürekli olarak iyileştirmesine yardımcı olur.

Depo Operasyonlarında Verimlilik Artırma Yöntemleri

Depo operasyonlarının verimliliğini artırmak, işletmelerin maliyetlerini düşürmesi ve rekabetçi avantaj sağlaması açısından kritik öneme sahiptir. Verimlilik artırma yöntemleri, depo süreçlerinin optimize edilmesi, kaynakların etkin kullanılması ve iş gücü verimliliğinin artırılması gibi unsurları içerir. Bu bölümde, depo operasyonlarında verimlilik artırma yöntemlerine ve bu yöntemlerin nasıl uygulanabileceğine dair detaylar ele alınacaktır.

Rota ve Zaman Optimizasyonu

Rota ve zaman optimizasyonu, depo içinde malzeme akışını ve iş gücü kullanımını en üst düzeye çıkarmak için kritik öneme sahiptir. Bu yöntemler, depo süreçlerini hızlandırır ve maliyetleri düşürür.

- Rota Planlama: Malzeme taşıma süreçlerinde en uygun rotaların belirlenmesi, zaman kaybını en aza indirir. Rota planlama yazılımları, depo içinde en kısa ve en verimli yolları belirleyerek operatörlerin hızlı ve etkili bir şekilde çalışmasını sağlar.

- Zaman Yönetimi: Depo içindeki her işlemin ne kadar sürdüğünün kaydedilmesi ve analiz edilmesi, zaman kaybının nedenlerini belirlemeye yardımcı olur. Örneğin, kabul, stoklama ve sipariş hazırlama süreçlerinin sürelerinin takip edilmesi, darboğazların tespit edilmesine olanak tanır.

- Otamatik Taşıma Sistemleri: Otomatik taşıma sistemleri, ürünlerin depo içinde hızlı bir şekilde taşınmasını sağlar. Bu tür sistemlerin kullanımı, zaman ve iş gücü tasarrufu sağlar.

Lean Yönetim ve Kaizen Uygulamaları

Lean yönetim, israfı azaltarak süreçlerin verimliliğini artırmayı hedefleyen bir yaklaşımdır. Kaizen ise sürekli iyileştirme felsefesi olarak tanımlanır. Her iki yöntem de depo operasyonlarının etkinliğini artırmak için kullanılabilir.

- İsrafın Azaltılması: Lean yönetim, depo süreçlerinde ortaya çıkan israfları tanımlar ve bunların ortadan kaldırılması için stratejiler geliştirir. Örneğin, gereksiz hareketlerin, bekleme sürelerinin ve aşırı envanterin azaltılması hedeflenir.

- Kaizen Uygulamaları: Çalışanların sürek olarak süreçleri gözden geçirmesi ve küçük ama etkili değişiklikler yapması teşvik edilir. Kaizen uygulamaları, tüm çalışanların aktif katılımını sağlar ve sürekli iyileşmeyi destekler.

- 5S Yöntemi: 5S (Sırala, Sıfırla, Temizle, Standartlaştır, Süreklilik) yöntemi, depolama alanının düzenli ve verimli bir şekilde yönetilmesine yardımcı olur. Bu, çalışma alanının daha düzenli olmasını ve verimliliğin artmasını sağlar.

İşgücü Planlaması ve Görev Atama

Verimli iş gücü planlaması ve görev atama, depo operasyonlarında önemli bir rol oynar. İş gücünün etkin kullanımı, işlemlerin hızlı ve etkili bir şekilde gerçekleştirilmesini sağlar.

- İş Gücü Analizi: Depo iş gücünün performansını izlemek ve değerlendirmek, hangi görevlerin ne kadar zaman aldığını anlamaya yardımcı olur. Bu analiz, iş gücünün en verimli şekilde nasıl kullanılacağı konusunda önemli bilgiler sunar.

- Görev Dağıtımı: Çalışanların yeteneklerine ve deneyimlerine göre görevlerin dağıtılması, operasyonel verimliliği artırır. Örneğin, tecrübeli çalışanların karmaşık görevlerde görevlendirilmesi, hataların azaltılmasına ve süreçlerin hızlanmasına yardımcı olur.

- Esnek Çalışma Modelleri: Esnek çalışma saatleri ve vardiya sistemleri, iş gücünün değişen taleplere hızlı bir şekilde yanıt vermesine olanak tanır. Bu, depo faaliyetlerinin yoğun dönemlerinde iş gücünün daha verimli kullanılmasını sağlar.

Yalın Depo Yönetimi (Lean Warehousing) Teknikleri

Yalın depo yönetimi, depo süreçlerini daha verimli hale getirmek için lean ilkeleri ve tekniklerini uygulamayı içerir. Bu yaklaşım, maliyetleri düşürürken müşteri memnuniyetini artırmayı hedefler.

- Düzenli Depo Tasarımı: Depo tasarımında, ürünlerin en verimli şekilde yerleştirilmesi ve depo alanının en iyi şekilde kullanılması önemlidir. Ürün akışını hızlandırmak için depolama alanlarının düzenli olması gerekir.

- Stok Dönüş Hızı: Yalın depo yönetimi, stokların dönüş hızını artırmayı hedefler. Bu, envanterin sürekli olarak gözden geçirilmesi ve güncellenmesi ile sağlanır. Düşük dönüş hızına sahip ürünler, depoda daha az yer kaplamalı ve gereksiz maliyetler doğurmamalıdır.

- Malzeme İhtiyaç Planlaması (MRP): MRP, depo ihtiyaçlarının ve envanter seviyelerinin doğru bir şekilde tahmin edilmesine yardımcı olur. Bu sayede, fazla veya eksik envanter durumları önlenir.

- Sürekli İyileştirme Kültürü: Yalın depo yönetimi, sürekli iyileştirmeyi teşvik eden bir kültür oluşturmayı hedefler. Çalışanların sürek olarak süreçleri değerlendirmesi ve önerilerde bulunması sağlanır.

Teknoloji ve Otomasyonun Depo Yönetimindeki Rolü

Depo yönetimi, günümüzde hızla gelişen teknoloji ve otomasyon sistemleri sayesinde önemli bir dönüşüm sürecine girmiştir. Bu değişim, operasyonel verimliliği artırmak, maliyetleri düşürmek ve müşteri memnuniyetini sağlamak için yeni fırsatlar sunmaktadır. Bu bölümde, depo yönetiminde teknolojinin ve otomasyonun rolü, otomatik depolama ve alma sistemleri (AS/RS), robotik otomasyon, IoT ile depo izleme, RFID ve barkod kullanımı gibi önemli konular ele alınacaktır.

Otomatik Depolama ve Alma Sistemleri (AS/RS)

Otomatik depolama ve alma sistemleri (AS/RS), depo süreçlerini otomatikleştirerek ürünlerin depolanması ve alınmasını sağlayan sistemlerdir. Bu sistemlerin kullanımı, hız, doğruluk ve alan verimliliği açısından büyük avantajlar sunar.

- Hız ve Verimlilik: AS/RS sistemleri, ürünlerin hızlı bir şekilde depolanmasını ve alınmasını sağlayarak iş gücü maliyetlerini azaltır. Otomatik makineler, insan gücüne göre çok daha hızlı hareket edebilir.

- Alan Kullanımı: Yüksek raf sistemleri ve otomatik taşıma mekanizmaları sayesinde, depo alanı daha verimli kullanılır. Bu, depo kapasitesinin artırılmasına olanak tanır.

- Doğruluk: AS/RS sistemleri, ürünlerin doğru bir şekilde depolanmasını ve alınmasını sağlar, bu da hata oranlarını azaltır ve envanter yönetimini geliştirir.

Robotik Otomasyon ve Otonom Araçlar

Robotik otomasyon, depo süreçlerini geliştirmek ve verimliliği artırmak için giderek daha fazla kullanılmaktadır. Otonom araçlar, malzeme taşıma süreçlerinde önemli bir rol oynamaktadır.

- Otonom Taşıma Araçları (AGV): Otonom taşıma araçları, ürünleri depo içinde taşımak için kullanılan robotik sistemlerdir. Bu araçlar, belirlenen rotalarda kendi kendine hareket ederek insan müdahalesine ihtiyaç duymadan çalışabilir.

- Robotik Toplama Sistemleri: Robotik kol sistemleri, ürünlerin raflardan alınması ve paketlenmesi gibi süreçlerde kullanılmaktadır. Bu sistemler, insan gücüne göre daha hızlı ve daha doğru bir şekilde çalışabilir.

- Verimlilik Artışı: Robotik otomasyon, depo süreçlerini hızlandırır ve insan hatalarını azaltarak genel verimliliği artırır. Çalışanlar, daha değerli görevlere odaklanabilir, böylece iş gücü etkinliği artar.

IoT (Nesnelerin İnterneti) ile Depo İzleme

Nesnelerin İnterneti (IoT), depo süreçlerinin gerçek zamanlı olarak izlenmesine olanak tanıyan bir teknolojidir. IoT cihazları, depo içindeki her türlü ürün ve ekipmanı izleyerek veri toplar ve bu verileri analiz eder.

- Gerçek Zamanlı İzleme: IoT sensörleri, stok seviyelerini, ürün konumlarını ve depodaki çevresel koşulları sürekli olarak izler. Bu, yöneticilere anlık veri sunarak daha iyi kararlar almasına yardımcı olur.

- Veri Analitiği: Toplanan veriler, depo süreçlerinin analiz edilmesine olanak tanır. Bu, envanter yönetimi, talep tahmini ve operasyonel iyileştirme konularında stratejik kararlar alınmasını sağlar.

- Bakım ve Sorun Giderme: IoT cihazları, ekipmanın performansını izleyerek bakım ihtiyacını tahmin edebilir. Bu, arızaların önlenmesine ve sistemin sürekli çalışmasına yardımcı olur.

RFID ve Barkod Kullanımı ile Stok Takibi

RFID (Radyo Frekansı ile Tanımlama) ve barkod teknolojileri, depo yönetiminde stok takibi için yaygın olarak kullanılan yöntemlerdir. Bu teknolojiler, ürünlerin envanterdeki durumunu ve konumunu izlemeye yardımcı olur.

- Barkod Teknolojisi: Barkodlar, ürünlerin kolayca tanımlanmasını ve takip edilmesini sağlar. Barkod okuyucular, ürünlerin hızlı bir şekilde kaydedilmesi ve izlenmesi için kullanılır.

- RFID Teknolojisi: RFID, ürünlerin üzerinde bulunan etiketler aracılığıyla radyo frekansları kullanarak otomatik tanımlama ve izleme sağlar. Bu teknoloji, barkodlara göre daha hızlı ve daha kapsamlı bir stok takibi sunar.

- Verimlilik ve Doğruluk: Her iki teknoloji de envanter yönetimini optimize eder, hataları azaltır ve stok seviyelerinin doğru bir şekilde izlenmesini sağlar. Bu, malzeme israfını önler ve müşteri taleplerinin zamanında karşılanmasına yardımcı olur.

Depo Performans Ölçüm ve Değerlendirme Kriterleri

Depo yönetiminde performansın ölçülmesi ve değerlendirilmesi, operasyonel verimliliği artırmak ve müşteri memnuniyetini sağlamak için kritik öneme sahiptir. Performans ölçüm sistemleri, depo faaliyetlerinin etkinliğini ve verimliliğini izlemek için kullanılır. Bu bölümde, depo performans ölçüm ve değerlendirme kriterleri, anahtar performans göstergeleri (KPI’lar), envanter doğruluğu, sipariş doğruluğu, zamanında teslimat ve verimlilik analizi gibi konular ele alınacaktır.

Anahtar Performans Göstergeleri (KPI’lar)

Anahtar performans göstergeleri (KPI’lar), depo performansını ölçmek ve izlemek için kullanılan ölçülebilir değerlerdir. Doğru KPI’ların seçilmesi, yöneticilerin depo faaliyetlerini etkili bir şekilde değerlendirmesine ve iyileştirmesine yardımcı olur. Aşağıda, depo yönetiminde sıkça kullanılan bazı KPI’lar yer almaktadır:

- Envanter Devir Hızı: Bu gösterge, belirli bir dönemde envanterin ne kadar sıklıkla yenilendiğini ölçer. Yüksek envanter devir hızı, ürünlerin hızlı hareket ettiğini ve envanterin etkili bir şekilde yönetildiğini gösterir.

- Sipariş Tamamlama Oranı: Bu KPI, belirli bir dönemde verilen siparişlerin ne kadarının eksiksiz olarak zamanında teslim edildiğini gösterir. Yüksek bir oran, müşteri memnuniyetinin arttığını gösterir.

- Stok Düzeyleri: Mevcut stok seviyelerinin izlenmesi, gereksiz envanter birikimini önlemek ve depo alanının verimli kullanılmasını sağlamak açısından önemlidir.

- Sipariş Hazırlama Süresi: Bir siparişin hazırlanma süresinin izlenmesi, süreçlerin ne kadar verimli olduğunu anlamaya yardımcı olur. Kısa sürede hazırlanan siparişler, müşteri memnuniyetini artırır.

Envanter Doğruluğu

Envanter doğruluğu, mevcut stok miktarının gerçek envanterle ne kadar uyuştuğunu ölçer. Bu, depo yönetiminde kritik bir başarı ölçütüdür, çünkü yanlış envanter bilgisi, stok fazlalığına veya eksikliğine yol açabilir.

- Doğruluk Oranı: Envanter doğruluğu genellikle, fiziksel envanter ile sistemdeki envanter arasındaki farkların oranı olarak hesaplanır. Yüksek bir doğruluk oranı, depo yönetiminin etkinliğini gösterir.

- Düzenli Stok Sayımları: Envanter doğruluğunu sağlamak için düzenli stok sayımları yapmak önemlidir. Fiziksel sayımlar, sistem verileriyle karşılaştırılarak hataların tespit edilmesine yardımcı olur.

Sipariş Doğruluğu

Sipariş doğruluğu, verilen siparişlerin ne kadarının doğru ve eksiksiz olarak teslim edildiğini ölçer. Müşteri memnuniyeti açısından kritik bir göstergedir.

- Doğru Sipariş Oranı: Siparişlerin doğru bir şekilde teslim edilme oranı, sipariş doğruluğunu gösterir. Yüksek bir oran, müşteri beklentilerinin karşılandığını ve depo süreçlerinin etkin olduğunu gösterir.

- Hatalı Sipariş Yönetimi: Hatalı siparişlerin izlenmesi, yanlış ürünlerin gönderilmesi durumunda yapılacak düzeltici eylemleri belirlemeye yardımcı olur. Hataların minimize edilmesi, müşteri memnuniyetini artırır.

Zamanında Teslim

Zamanında teslim, siparişlerin belirlenen süre içinde müşterilere ulaştırılma oranını ölçer. Bu gösterge, müşteri memnuniyetini doğrudan etkileyen bir faktördür.

- Zamanında Teslim Oranı: Siparişlerin zamanında teslim edilme oranı, depo performansının önemli bir göstergesidir. Yüksek bir oran, etkin bir teslimat süreci ve müşteri memnuniyetini gösterir.

- Teslimat Süresi Takibi: Teslimat sürelerinin izlenmesi, süreçlerdeki gecikmelerin tespit edilmesine yardımcı olur. Gecikmelerin sebepleri analiz edilerek, sürecin iyileştirilmesi sağlanabilir.

Verimlilik Analizi ve İşletme Maliyetleri

Verimlilik analizi, depo süreçlerinin etkinliğini ve iş gücü ile malzeme kullanımının ne kadar verimli olduğunu değerlendirir. İşletme maliyetlerinin kontrol altında tutulması, kar marjlarını artırmak açısından kritik öneme sahiptir.

- Verimlilik Göstergeleri: İş gücü verimliliği, her çalışan başına düşen iş hacmi veya elde edilen çıktı gibi göstergelerle ölçülür. Yüksek verimlilik, daha düşük işletme maliyetleri anlamına gelir.

- Maliyet Analizi: İşletme maliyetlerinin detaylı analizi, depo süreçlerindeki tasarruf alanlarını belirlemeye yardımcı olur. Maliyetlerin optimize edilmesi, işletmenin karlılığını artırır.

- İş Gücü ve Malzeme Yönetimi: İş gücünün ve malzemelerin etkili yönetimi, maliyetleri azaltırken verimliliği artırır. Uygun iş gücü planlaması ve malzeme tedarik stratejileri, işletme maliyetlerini kontrol altında tutmaya yardımcı olur.

Depo Güvenliği ve İş Sağlığı

Depo güvenliği ve iş sağlığı, depo operasyonlarının verimliliği ve sürdürülebilirliği açısından son derece önemlidir. Güvenli bir çalışma ortamı sağlamak, hem çalışanların sağlığını korur hem de iş kazalarını önleyerek işletme maliyetlerini düşürür. Bu bölümde, depo güvenliği ve iş sağlığı ile ilgili fiziksel güvenlik önlemleri, iş sağlığı ve güvenliği (İSG) protokolleri, yangın güvenliği ve acil durum planlaması, çalışan eğitimi ve güvenlik kültürü konuları ele alınacaktır.

Fiziksel Güvenlik Önlemleri

Fiziksel güvenlik önlemleri, depoların iç ve dış güvenliğini sağlamaya yönelik stratejilerdir. Bu önlemler, çalışanların, envanterin ve tesisin korunmasına yönelik bir dizi uygulamayı içerir.

- Güvenlik Kameraları: Depo alanlarında güvenlik kameralarının kurulması, hem hırsızlık gibi dış tehditlere karşı hem de iç güvenlik için önemli bir önlemdir. Kameralar, olayların kayıt altına alınmasını ve gerçek zamanlı izleme imkanı sunar.

- Erişim Kontrol Sistemleri: Depo alanına giriş ve çıkışların kontrol edilmesi, güvenliğin sağlanmasında kritik bir rol oynar. Biyometrik sistemler, kartlı geçiş sistemleri veya PIN kodları ile çalışanların yalnızca yetkili oldukları alanlara erişimi sağlanabilir.

- Aydınlatma: Depo içindeki ve çevresindeki aydınlatma, gece çalışmaları ve güvenlik için önemlidir. İyi aydınlatılmış alanlar, kazaların önlenmesine yardımcı olurken, güvenlik tehditlerini de azaltır.

- Fiziksel Engeller: Depo alanlarını korumak için fiziksel engeller (örneğin, çitler, bariyerler) kullanılabilir. Bu engeller, hırsızlık ve diğer güvenlik tehditlerine karşı koruma sağlar.

İş Sağlığı ve Güvenliği (İSG) Protokolleri

İş sağlığı ve güvenliği protokolleri, çalışanların sağlığını korumak ve iş kazalarını önlemek için belirlenen standart ve uygulamalardır. Bu protokoller, yasal gereklilikleri karşılamanın yanı sıra, güvenli bir çalışma ortamı sağlamayı amaçlar.

- Risk Değerlendirmesi: Depo ortamında olası tehlikelerin belirlenmesi ve değerlendirilmesi, İSG protokollerinin ilk adımıdır. Risk analizi, hangi tehlikelerin var olduğunu ve bunların nasıl minimize edileceğini belirler.

- Koruyucu Ekipman Kullanımı: Çalışanların güvenliği için gerekli koruyucu ekipmanların (baret, gözlük, eldiven gibi) sağlanması ve bu ekipmanların düzenli olarak kontrol edilmesi gereklidir.

- Acil Durum Prosedürleri: Acil durum senaryolarına karşı hazırlıklı olmak için prosedürlerin belirlenmesi, çalışanların bu durumlarla başa çıkma yeteneklerini artırır. Bu prosedürler, tahliye planları, ilk yardım uygulamaları ve acil durum ekipleri oluşturulmasını içermelidir.

- Sağlık Tarama ve İzleme: Çalışanların sağlığını izlemek için düzenli sağlık taramaları yapılması, potansiyel sağlık sorunlarını erken aşamada tespit etmeye yardımcı olur.

Yangın Güvenliği ve Acil Durum Planlaması

Yangın güvenliği, depo operasyonları açısından kritik bir konudur. Yangınların önlenmesi ve acil durum planlarının hazırlanması, çalışanların ve tesisin korunmasına yardımcı olur.

- Yangın Algılama Sistemleri: Yangın algılama sistemleri (duman dedektörleri, ısı dedektörleri), olası bir yangının erken aşamada tespit edilmesini sağlar. Bu sistemlerin düzenli olarak bakımı yapılmalıdır.

- Yangın Söndürme Ekipmanları: Depo alanlarında yangın söndürme tüpleri ve yangın hidrantları gibi yangın söndürme ekipmanlarının bulundurulması zorunludur. Bu ekipmanların kolay erişilebilir olması ve çalışanlara nasıl kullanılacağı konusunda eğitim verilmesi gerekmektedir.

- Acil Durum Planları: Yangın ve diğer acil durumlar için ayrıntılı planların oluşturulması, çalışanların ne yapacaklarını bilmelerini sağlar. Bu planlar, tahliye yolları, toplanma alanları ve acil durum iletişim bilgilerini içermelidir.

- Yangın Tatbikatları: Düzenli olarak yangın tatbikatları yapılması, çalışanların acil durumlarda nasıl hareket edeceklerini öğrenmelerini sağlar. Tatbikatlar, gerçek bir acil durum anındaki tepki sürelerini iyileştirmek için önemlidir.

Çalışan Eğitimi ve Güvenlik Kültürü

Çalışanların güvenlik konusunda bilinçlendirilmesi, depo güvenliğinin sağlanmasında önemli bir rol oynar. Güvenlik kültürü, çalışanların güvenlik konusundaki tutum ve davranışlarını etkiler.

- Güvenlik Eğitimi Programları: Yeni çalışanlara ve mevcut çalışanlara düzenli olarak güvenlik eğitimi verilmesi, potansiyel tehlikeleri anlamalarına yardımcı olur. Eğitimler, ilk yardım, yangın güvenliği, ekipman kullanımı gibi konuları kapsamalıdır.

- Geri Bildirim Mekanizmaları: Çalışanların güvenlik konusundaki geri bildirimlerinin alınması, güvenlik kültürünü geliştirmeye yardımcı olur. Çalışanların endişelerini dile getirebileceği platformlar oluşturmak önemlidir.

- Ödül ve Teşvik Sistemleri: Güvenli çalışma uygulamalarını teşvik etmek için ödül ve teşvik sistemleri kurulabilir. Güvenlik hedeflerine ulaşan çalışanlar için ödüller, güvenlik kültürünün güçlenmesine katkı sağlar.

- Sürekli İyileştirme: Depo güvenliği ve iş sağlığına yönelik uygulamaların sürekli olarak gözden geçirilmesi ve iyileştirilmesi gerekmektedir. Bu, hem çalışanların güvenliğini artırır hem de iş süreçlerinin etkinliğini sağlar.

Depo Alan Yönetimi ve Alan Optimizasyonu

Depo alan yönetimi, depo operasyonlarının etkin bir şekilde yürütülmesi için kritik bir rol oynar. Alan optimizasyonu, depo içinde mevcut alanın en verimli şekilde kullanılmasını sağlarken, operasyonel maliyetleri de düşürür. Bu bölümde, raf sistemleri ve yerleşim planlaması, FIFO ve LIFO stratejileri ile alan verimliliği ve maliyet tasarrufu sağlama yöntemleri ele alınacaktır.

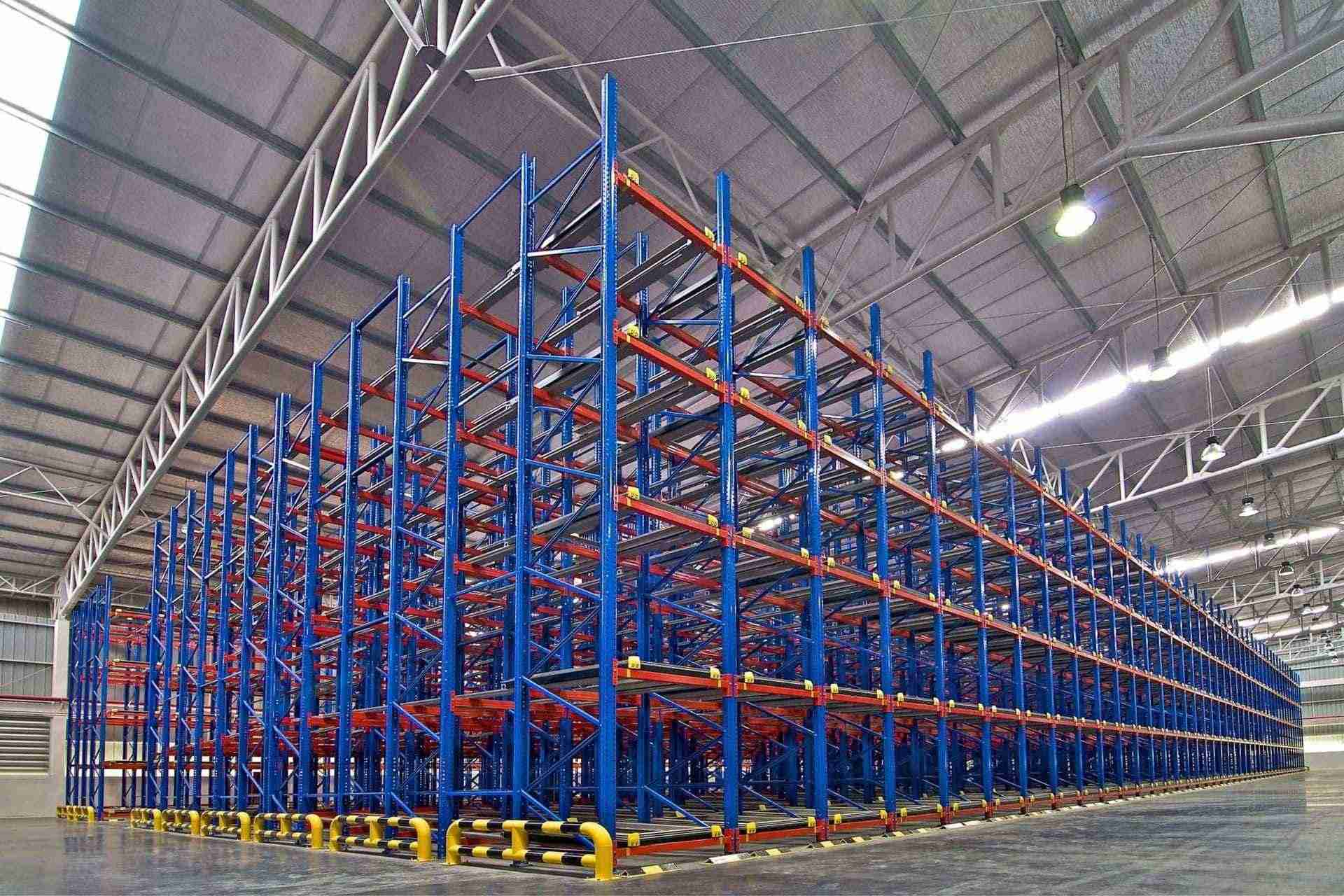

Raf Sistemleri ve Yerleşim Planlaması

Raf sistemleri, depo alanının düzenlenmesinde önemli bir faktördür. Doğru raf sistemleri, ürünlerin erişimini kolaylaştırırken, depo alanının verimli kullanılmasını sağlar.

- Raf Türleri: Depo alanında farklı raf sistemleri kullanılabilir. Palet rafları, cantilever rafları, akış rafları ve mobil raf sistemleri gibi çeşitli seçenekler, ürün türüne ve depo büyüklüğüne göre seçilmelidir. Her bir raf türü, farklı depolama ihtiyaçlarını karşılamak için tasarlanmıştır.

- Yerleşim Planlaması: Yerleşim planlaması, depo içindeki ürünlerin nasıl düzenleneceğini belirler. Ürünlerin envanter hareketlerine ve erişim sıklığına göre yerleştirilmesi, verimliliği artırır. Örneğin, hızlı hareket eden ürünlerin depoda kolay erişilebilir bir konumda bulunması, sipariş hazırlama süresini kısaltır.

- Zone Yönetimi: Depo alanı, ürün gruplarına veya türlerine göre zonlara ayrılabilir. Bu, benzer ürünlerin bir arada depolanmasını ve yönetimini kolaylaştırır. Zone yönetimi, hem depo alanının etkin kullanımını sağlar hem de iş süreçlerini hızlandırır.

- Envanter Kontrolü: Raf sistemlerinin etkin bir şekilde kullanılabilmesi için envanter kontrolü önemlidir. Stok seviyelerinin düzenli olarak izlenmesi, gereksiz alan kullanımını önler ve depo maliyetlerini azaltır.

FIFO (First In, First Out) ve LIFO (Last In, First Out) Stratejileri

Depo yönetiminde FIFO ve LIFO stratejileri, stokların nasıl yönetileceğine dair temel yaklaşımlardır. Bu stratejilerin doğru uygulanması, hem envanter kontrolünü hem de maliyetleri etkiler.

- FIFO (First In, First Out): FIFO stratejisinde, ilk giren ürünler önce çıkar. Bu yöntem, özellikle gıda ve ilaç gibi kısa ömürlü ürünlerde kullanılır. FIFO uygulaması, ürünlerin bozulmasını önlerken, taze ürünlerin daima en üstte olmasını sağlar.

- LIFO (Last In, First Out): LIFO stratejisinde, son giren ürünler önce çıkar. Bu yaklaşım, genellikle fiyat dalgalanmalarının olduğu ürünlerde kullanılır. LIFO, en son alınan ürünlerin öncelikli olarak satılmasını sağlar ve böylece maliyet hesaplamalarını etkileyebilir. Ancak, bu yöntem, ürünlerin bozulma riskini artırabilir.

- Strateji Seçimi: FIFO veya LIFO stratejisinin seçimi, depo yönetiminin doğasına ve ürün türlerine bağlıdır. Uygun stratejinin seçilmesi, maliyetleri optimize ederken, müşteri memnuniyetini de artırır.

Alan Verimliliği ve Maliyet Tasarrufu Sağlama

Depo alanının verimli kullanılması, işletmeler için önemli maliyet tasarrufları sağlar. Alan verimliliği, hem operasyonel süreçlerin hızlanmasını hem de genel işletme maliyetlerinin düşmesini sağlar.

- Alan Optimizasyonu: Depo alanının en iyi şekilde kullanılması için sürekli izleme ve değerlendirme yapılmalıdır. Depo düzeninin gözden geçirilmesi ve gerektiğinde yeniden yapılandırılması, alanın daha verimli kullanılmasını sağlar.

- Otomasyon ve Teknoloji Kullanımı: Depo yönetim sistemleri (WMS), otomatik depolama sistemleri ve diğer teknolojiler, depo alanının etkin kullanımını artırabilir. Bu sistemler, envanter takibi, sipariş yönetimi ve alan optimizasyonu süreçlerini kolaylaştırır.

- Sık Kullanılan Ürünlerin Yerleştirilmesi: Hızlı hareket eden ürünlerin depo içinde stratejik konumlarda yer alması, alan verimliliğini artırır. Bu tür ürünlerin kolay erişilebilir yerlerde depolanması, sipariş hazırlama sürecini hızlandırır.

- Maliyet Analizi: Depo alan yönetiminde maliyetlerin düzenli olarak analiz edilmesi, alanın verimli kullanımını sağlamak için önemlidir. Bu analizler, hangi alanların gereksiz yere kullanıldığını ve hangi süreçlerin iyileştirilmesi gerektiğini belirlemeye yardımcı olur.

Depo Yönetiminde Karşılaşılan Zorluklar ve Çözüm Önerileri

Depo yönetimi, günümüzde birçok zorlukla karşı karşıya kalmaktadır. Bu zorluklar, işletmelerin verimliliğini ve rekabetçiliğini etkileyebilir. Bu bölümde, depo yönetiminde sık karşılaşılan zorluklar ve bu zorluklarla başa çıkma yöntemleri ele alınacaktır.

Talep Dalgalanmaları ve Stok Fazlalıkları

Talep dalgalanmaları, depo yönetiminde en yaygın sorunlardan biridir. Müşteri taleplerinin öngörülemezliği, stok fazlalıklarına ve dengesizliğe yol açabilir.

- Zorluk: Talep dalgalanmaları, doğru stok seviyelerini belirlemeyi zorlaştırır. Bu durum, fazla stok birikmesine ve dolayısıyla maliyet artışına neden olabilir.

- Çözüm Önerileri:

- Talep Tahmin Modelleri: İleri analiz ve istatistiksel yöntemler kullanarak talep tahmini yapmak, stok seviyelerinin daha iyi yönetilmesine yardımcı olur.

- Esnek Stok Yönetimi: Talep dalgalanmalarına hızlı bir şekilde yanıt verebilmek için esnek stok yönetim sistemleri kullanılabilir. Bu sistemler, hızlı bir şekilde gerekli düzeltmeleri yapma imkanı sunar.

- Düzenli İletişim: Tedarikçilerle ve müşterilerle düzenli iletişim kurmak, talep değişimlerinin daha iyi anlaşılmasına ve buna göre önlem alınmasına yardımcı olur.

Yetersiz Alan ve Yüksek İşgücü Maliyetleri

Yetersiz depo alanı, depo yönetiminde karşılaşılan başka bir zorluktur. Bu durum, işgücü maliyetlerini artırabilir ve operasyonel verimliliği düşürebilir.

- Zorluk: Depo alanının yetersizliği, ürünlerin depolanmasını zorlaştırır ve işgücü maliyetlerini artırır. Ayrıca, alanın verimli kullanılmaması, zaman kaybına yol açar.

- Çözüm Önerileri:

- Alan Optimizasyonu: Raf sistemlerinin ve yerleşim planlarının yeniden gözden geçirilmesi, alanın daha verimli kullanılmasını sağlar.

- Otomasyon: Otomasyon sistemleri, iş gücünü azaltırken, depo süreçlerini hızlandırır. Otomatik depolama sistemleri ve robotik çözümler, alan verimliliğini artırabilir.

- Ürün Yerleştirme Stratejileri: Hızlı hareket eden ürünlerin en erişilebilir konumlarda depolanması, işgücü verimliliğini artırır ve zaman kaybını önler.

Dijital Dönüşüm ve Adaptasyon Zorlukları

Teknolojinin hızla gelişmesi, depo yönetiminde dijital dönüşüm gerekliliğini artırmıştır. Ancak, bu dönüşüm her zaman sorunsuz gerçekleşmez.

- Zorluk: Dijital dönüşüm süreci, eski sistemlerle uyumsuzluk ve çalışanların yeni teknolojilere adaptasyon zorluğu gibi sorunlarla karşılaşabilir.

- Çözüm Önerileri:

- Eğitim Programları: Çalışanların yeni sistemlere adapte olabilmesi için kapsamlı eğitim programları düzenlenmelidir. Bu eğitimler, teknolojinin etkin kullanımını destekler.

- Aşamalı Geçiş: Dijital dönüşüm süreci, aşamalı olarak gerçekleştirilmelidir. Bu, çalışanların yeni sistemlere uyum sağlamasını kolaylaştırır.

- Kullanıcı Dostu Sistemler: Kullanıcı dostu arayüze sahip sistemler tercih edilmeli, bu sayede çalışanların yeni teknolojileri benimsemesi teşvik edilmelidir.

Sezonluk Yoğunluklar ve Yüksek Sipariş Hacimleri

Sezonluk yoğunluklar, depo yönetiminde büyük zorluklar yaratabilir. Özellikle tatil dönemlerinde ve özel kampanya zamanlarında yüksek sipariş hacimleriyle başa çıkmak zorlaşabilir.

- Zorluk: Yüksek sipariş hacimleri, depo operasyonlarının yönetiminde sıkışıklık ve verimlilik kaybına yol açabilir.

- Çözüm Önerileri:

- İş Gücü Planlaması: Sezonluk yoğunluklar için esnek iş gücü planlaması yapılmalıdır. Ekstra personel alımı veya mevcut çalışanların fazla mesai yapması, yoğun dönemlerde operasyonların sürdürülmesine yardımcı olur.

- Stok Önceliği: Popüler ürünlerin önceden stoklanması, yoğun dönemlerde hızlı bir şekilde karşılık verilmesine olanak tanır.

- Operasyonel İyileştirmeler: Sipariş toplama ve dağıtım süreçlerinde operasyonel iyileştirmeler yapmak, sezonluk yoğunlukların etkisini azaltır. Örneğin, toplama yöntemlerinin optimize edilmesi, süreçleri hızlandırabilir.

Depo Barkod Sistemi

Barkod sistemleri, depo yönetiminde verimliliği artırmak, hataları azaltmak ve süreçleri hızlandırmak amacıyla kullanılan teknolojik çözümlerdir. Barkod sistemleri, malzeme takibi, envanter yönetimi ve sipariş işlemleri gibi çeşitli süreçlerde önemli bir rol oynamaktadır. Bu bölümde, depo barkod sisteminin tanımı, bileşenleri, işleyişi ve sağladığı avantajlar ele alınacaktır.

Barkod Sisteminin Tanımı

Barkod sistemi, ürünler veya malzemeler üzerinde yer alan ve okunabilir bilgileri taşıyan bir dizi yatay çizgi ve boşluktan oluşan bir koddur. Barkodlar, genellikle optik okuyucular veya el terminalleri aracılığıyla okunarak veri tabanlarına aktarılır. Bu sistem, depo yönetiminde ürünlerin tanımlanmasını ve takibini kolaylaştırır.

Barkod Sisteminin Bileşenleri

Barkod sisteminin temel bileşenleri şunlardır:

- Barkod Etiketleri: Ürünlerin üzerine yapıştırılan ve ürün bilgilerini taşıyan etiketlerdir. Çeşitli barkod türleri (örn. UPC, EAN, QR kodu) kullanılabilir.

- Barkod Okuyucular: Barkodları okuyarak veri tabanlarına aktarımını sağlayan cihazlardır. Bu cihazlar, masaüstü okuyucular, el terminalleri veya mobil cihazlar şeklinde olabilir.

- Yazılım: Barkod sisteminin yönetilmesini sağlayan yazılımlardır. Bu yazılımlar, envanter yönetimi, sipariş takibi ve raporlama gibi işlemleri gerçekleştirir.

- Veri Tabanı: Barkod verilerinin depolandığı ve yönetildiği sistemdir. Bu veri tabanı, ürün bilgilerini, stok seviyelerini ve işlem geçmişini içerir.

Barkod Sisteminin İşleyişi

Barkod sisteminin işleyişi aşağıdaki adımlarla açıklanabilir:

- Etiketleme: Ürünler, barkod etiketleri ile etiketlenir. Bu etiketler, ürün bilgilerini (isim, fiyat, stok kodu vb.) içerir.

- Okuma: Depo çalışanları, barkod okuyucularını kullanarak ürünlerin barkodlarını okur. Bu işlem, ürünlerin depo içindeki konumları ve stok seviyeleri hakkında bilgi sağlar.

- Veri Aktarımı: Barkod okuyucusu, okunan bilgileri anlık olarak veri tabanına aktarır. Bu sayede, envanter durumu güncellenir.

- Raporlama: Barkod sistemi, envanter durumu, sipariş işlemleri ve ürün hareketleri gibi verileri analiz ederek raporlar oluşturur. Bu raporlar, depo yöneticilerinin karar alma süreçlerine yardımcı olur.

Barkod Sisteminin Avantajları

Barkod sistemlerinin depo yönetimindeki avantajları şunlardır:

- Hız ve Verimlilik: Barkod sistemi, manuel veri girişi ihtiyacını ortadan kaldırarak işlemlerin daha hızlı ve verimli bir şekilde gerçekleştirilmesini sağlar.

- Hata Azaltma: Barkod okuma süreci, insan hatalarını minimize eder. Yanlış bilgi girişi riski önemli ölçüde azalır.

- Gerçek Zamanlı İzleme: Barkod sistemleri, ürün hareketlerini gerçek zamanlı olarak izleme imkanı sunar. Bu, depo yöneticilerine stok durumunu sürekli kontrol etme olanağı tanır.

- Envanter Yönetimi: Barkod sistemleri, stok seviyelerini etkili bir şekilde yönetmeyi sağlar. Stok fazlalığı veya eksikliği sorunları daha kolay tespit edilir.

- Kolay Entegrasyon: Barkod sistemleri, diğer depo yönetim sistemleri ve ERP yazılımları ile kolayca entegre edilebilir. Bu entegrasyon, veri akışını ve süreçlerin bütünlüğünü artırır.

- Maliyet Tasarrufu: Barkod sistemleri, depo operasyonlarının verimliliğini artırarak işletmelere maliyet tasarrufu sağlar. Daha az hata ve daha hızlı işlem süreleri, toplam maliyetleri düşürür.

El Terminali Sistemleri

El terminali sistemleri, depo ve lojistik yönetiminde kullanılan taşınabilir cihazlardır. Bu cihazlar, barkod okuyucular, mobil bilgisayarlar veya el terminalleri olarak adlandırılır ve genellikle ürün takibi, envanter yönetimi ve sipariş süreçlerinin hızlandırılmasında önemli bir rol oynar. Bu bölümde, el terminali sistemlerinin tanımı, bileşenleri, işleyişi ve sağladığı avantajlar ele alınacaktır.

El Terminali Sisteminin Tanımı

El terminali sistemleri, depo çalışanlarının malzemeleri ve ürünleri hızlı bir şekilde okuyabilmesine, takip edebilmesine ve yönetebilmesine olanak tanıyan taşınabilir cihazlardır. Genellikle barkod okuma, veri girişi ve mobil iletişim özellikleri ile donatılmıştır. Bu sistemler, depo içindeki verimliliği artırmak ve hataları azaltmak için kritik öneme sahiptir.

El Terminali Sisteminin Bileşenleri

El terminali sisteminin temel bileşenleri şunlardır:

- Cihaz: El terminalleri, genellikle küçük, hafif ve taşınabilir özellikte olan, barkod okuyucuları entegre eden cihazlardır. Bu cihazlar, Android, Windows veya özel işletim sistemleri kullanabilir.

- Barkod Okuyucu: El terminalinin entegre bir parçası olarak, barkodları hızlı ve doğru bir şekilde okumak için kullanılır. Çeşitli barkod türlerini destekleyebilir.

- Ekran: Kullanıcıların işlemleri görüntülemesi ve girdi yapması için kullanılan ekran. Genellikle dokunmatik ekran özelliklerine sahiptir.

- Yazılım: El terminalleri, genellikle envanter yönetimi, sipariş takibi ve veri girişi gibi işlemleri gerçekleştirmek için özel yazılımlarla çalışır.

- Bağlantı Özellikleri: El terminali, Wi-Fi, Bluetooth veya mobil veri gibi bağlantı yöntemleri ile veri alışverişi yapabilir. Bu, verilerin gerçek zamanlı olarak güncellenmesini sağlar.

El Terminali Sisteminin İşleyişi

El terminali sisteminin işleyişi aşağıdaki adımlarla açıklanabilir:

- Veri Okuma: Depo çalışanları, ürünlerin üzerindeki barkodları el terminali ile okur. Bu işlem, ürün bilgilerini hızlı bir şekilde elde etmeyi sağlar.

- Veri Girişi: Çalışanlar, el terminali üzerinden envanter durumu, sipariş bilgileri veya ürün hareketleri hakkında veri girişi yapar.

- Veri Aktarımı: El terminali, okunan veya girilen verileri anlık olarak merkezi veri tabanına aktarır. Bu sayede, stok durumu ve ürün hareketleri güncellenir.

- Raporlama: El terminali, kullanıcıların anlık raporlar almasına olanak tanır. Bu raporlar, stok seviyeleri, sipariş durumu ve envanter hareketleri hakkında bilgi sağlar.

El Terminali Sisteminin Avantajları

El terminali sistemlerinin depo yönetimindeki avantajları şunlardır:

El terminali, barkod okuma ve veri girişi işlemlerini hızlandırarak depo süreçlerini daha verimli hale getirir. Çalışanlar, işlemleri daha hızlı tamamlayabilir. El terminali sistemleri, manuel veri girişindeki hataları minimize eder. Otomatik okuma sayesinde yanlış bilgi girişi riski azalır. Depo el terminali, verileri anlık olarak güncelleyerek depo yöneticilerinin stok durumunu ve ürün hareketlerini gerçek zamanlı olarak takip etmesine olanak tanır. El terminali, hafif ve taşınabilir bir yapıya sahip olduğu için depo içinde kolaylıkla kullanılabilir. Çalışanlar, cihazı her yere götürerek hızlıca işlem yapabilir. Modern el terminalleri, genellikle kullanıcı dostu arayüzlere sahiptir. Bu sayede, çalışanların cihazları hızlı bir şekilde öğrenmesi ve kullanması kolaydır. El terminali sistemleri, depo yönetim yazılımları ve ERP sistemleri ile kolayca entegre edilebilir. Bu entegrasyon, veri akışını ve süreçlerin bütünlüğünü artırır.

Sevkiyat Yönetim Sistemi

Sevkiyat Yönetim Sistemi (Yardımcılar, Sevkiyat Yönetimi Sistemi olarak da bilinir), lojistik ve dağıtım süreçlerini optimize etmek, izlemek ve yönetmek için tasarlanmış yazılımlardır. Bu sistemler, ürünlerin depodan müşteriye ulaşım sürecinin her aşamasında önemli bir rol oynar. Sevkiyat Yönetim Sistemi, siparişlerin alınmasından sevkiyatın yapılmasına kadar olan süreci kontrol eder ve iyileştirir. Bu bölümde, Sevkiyat Yönetim Sistemi’nin tanımı, işlevleri, bileşenleri ve sağladığı avantajlar ele alınacaktır.

Sevkiyat Yönetim Sisteminin Tanımı

Sevkiyat Yönetim Sistemi, ürünlerin sevkiyatını planlamak, organize etmek, izlemek ve optimize etmek için kullanılan yazılımdır. Bu sistem, lojistik süreçlerini yöneterek maliyetleri düşürmeyi, teslimat sürelerini kısaltmayı ve müşteri memnuniyetini artırmayı hedefler. Sevkiyat Yönetim Sistemi, depolama ve taşıma süreçlerinin entegrasyonunu sağlayarak ürünlerin en verimli şekilde sevk edilmesine olanak tanır.

Sevkiyat Yönetim Sisteminin İşlevleri

Sevkiyat Yönetim Sistemi’nin temel işlevleri şunlardır:

Müşterilerden gelen siparişlerin alınması, işlenmesi ve takip edilmesi. Bu süreç, siparişlerin durumu ve tahmini teslimat süreleri hakkında bilgi sağlamayı içerir. Taşıma süreçlerinin en verimli şekilde planlanması. Bu, araçların en kısa veya en hızlı rotayı takip etmesini sağlar. Taşıma işlemlerinin planlanması, izlenmesi ve yönetilmesi. Araçların ve yüklerin durumu hakkında güncel bilgiler sunar. Sevkiyat için gerekli olan stok seviyelerinin izlenmesi ve yönetilmesi. Bu, siparişlerin zamanında karşılanmasını sağlar. Sevkiyat süreçleri ile ilgili verilerin toplanması, analiz edilmesi ve raporlanması. İşletmelere performans ölçümleri ve iyileştirme fırsatları hakkında bilgi sağlar. Müşterilere sipariş durumu hakkında güncellemeler ve bilgilendirmeler sağlamak. Bu durum müşteri memnuniyetini artırır.

Sevkiyat Yönetim Sisteminin Bileşenleri

Sevkiyat Yönetim Sistemi, genellikle aşağıdaki bileşenlerden oluşur:

Sevkiyat süreçlerini yönetmek için kullanılan özel yazılım uygulamaları. Bu yazılımlar genellikle bulut tabanlı veya yerel sunucu tabanlı olabilir. Sipariş, müşteri ve envanter verilerini saklamak için kullanılan bir veritabanı. Bu, sistemin doğru ve güncel bilgi sağlamasını garanti eder. Kullanıcıların sistemi etkin bir şekilde kullanabilmesi için tasarlanmış arayüz. Genellikle kullanıcı dostu ve erişilebilir olması hedeflenir. Sevkiyat yönetim sistemi, diğer sistemlerle (örneğin, Depo Yönetim Sistemi, ERP) entegrasyon sağlayan araçlar içerir. Bu, veri akışını ve süreçlerin entegrasyonunu kolaylaştırır. Verilerin analiz edilmesi ve raporlanması için kullanılan araçlar. Bu, yöneticilerin stratejik kararlar almasına yardımcı olur.

Sevkiyat Yönetim Sisteminin Avantajları

Sevkiyat Yönetim Sistemi’nin sağladığı avantajlar şunlardır:

Sevkiyat süreçlerini otomatikleştirerek zaman kaybını azaltır ve işlemlerin daha hızlı gerçekleştirilmesini sağlar. Rota optimizasyonu ve taşıma süreçlerinin etkili yönetimi, taşıma maliyetlerini düşürür. Hızlı ve doğru sevkiyat süreçleri, müşteri memnuniyetini artırır. Müşterilere zamanında teslimatlar sağlanarak sadakat kazanılır. Sevkiyat süreçlerinin gerçek zamanlı olarak izlenmesi, sorunların hızlı bir şekilde tespit edilmesine olanak tanır. Sistem, sevkiyat süreçleri ile ilgili verileri toplar ve analiz eder, böylece iyileştirme fırsatları belirlenebilir. Değişen müşteri taleplerine ve piyasa koşullarına hızlı bir şekilde adapte olabilme yeteneği sağlar.

Depo yönetimi sistemleri, çok kapsamlı yazılım ve otomasyon sistemleridir. Depolarda olması gereken bu sistemler hakkında çok detaylı bilgi verdiğimiz yazımızın sizlere fayda sağlamasını temenni ediyoruz.